摘要: 高导耐热铜基材料作为现代高新技术用关键材料之一,已被广泛应用于轨道交通、电子通信和航空航天等领域。本文从铜合金和铜基复合材料两大领域入手,介绍了常见高导耐热铜材料的设计思路、制备方法、微观组织结构、力学性能和物理性能,并对其导电机制和高温强化机理进行了归纳和阐释,最后对高导耐热铜基材料的研究现状和未来发展进行了总结与展望。

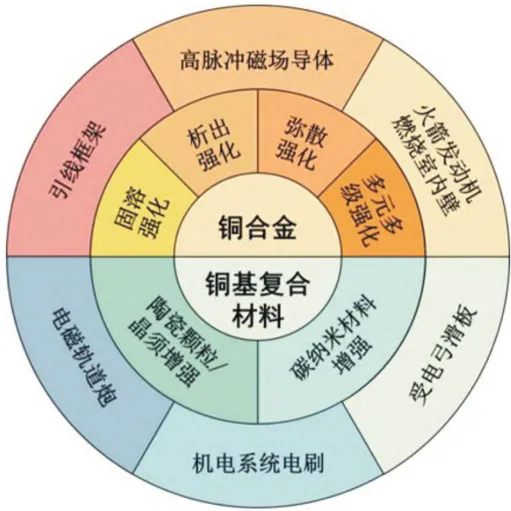

随着科学技术的发展,复杂的服役环境对材料 的性能提出了愈发严格的要求。许多工业领域对铜基材料的性能需求逐渐从高强高导发展为高导耐热,即在保证其优异导电能力的同时具有更高的抗高温软化性能,这对铜材料的高温组织稳定性和高温力学性能提出了全新的挑战。 如热核实验反应堆 偏滤器 垂直靶散热片,作为反应堆中面向等离子体的部件,要求其具有高热导率和良好的高温力学性能,因此,需选用合适的热沉材料,国际热核聚变实验堆(ITER)级 CuCrZr 合金需在室温下具有≥75% IACS 的电导率和大于 400 MPa的强度,在400℃下保持有 260 MPa 以上的强度;此外,高速轨道交通、电子通信、引线框架及火箭发动机燃烧室内壁等工业领域要求铜基材料能在 300℃以上稳定工作,图1 为目前高导耐热铜基材料的类别及应用领域。

高导耐热铜基材料的性能要求包括导电性能的 “高导”和力学性能的“耐热”,因此需要有机结合以上两方面的研发思路。 在优化导电性能方面,除了通过回复再结晶的过程消除空位和位错以降低缺陷的电子散射程度,提高电子平均自由程和弛豫时间外,对于铜合金体系,重点考虑通过深冷处理或热处理等手段使固溶元素以第二相颗粒的形式从铜基体中析出,减小因晶格畸变带来的电子散射,提高电导率。 对于铜基复合材料,基体与增强体之间界面处的电子散射是影响电导率的主要原因,因此通过选用高导电性增强相与铜复合并进行有效的界面设计,可以有效提高材料导电性。 在优化高温强度方面,首先要明确高温与室温的最大区别在于温度的升高带来能量的提高,是热激活的过程,由此导致了扩散行为和晶界行为占主导。 因此,一方面考虑在晶内引入高温稳定的第二相粒子,从而限制原子及空位扩散导致的位错湮灭和攀移;另一方面提高晶界强度并以第二相钉扎晶界,限制高温下的晶界迁移和晶粒旋转,以此提高高温强度。 目前对于高导耐热铜的研究仍存在很多不足, 比如对合金及复合材料导电性能的机理研究较为粗浅,大多是简单的定性分析,尚不能有效量化。对于高温力学性能而言, 材料耐热性涉及到元素扩散、空位扩散、晶界及界面强度、晶界迁移及晶粒旋转等较为复杂,目前尚未有研究对其进行系统全面总结。 本文从铜合金和铜基复合材料两大领域入手,对常见的高导耐热铜材料的性能和研究现状展开介绍,并对材料的导电机理、高温力学性能及强化机制进行总结和阐释,以期对后续高导耐热铜材料的设计和制备有所启发。 01

高导耐热铜合金

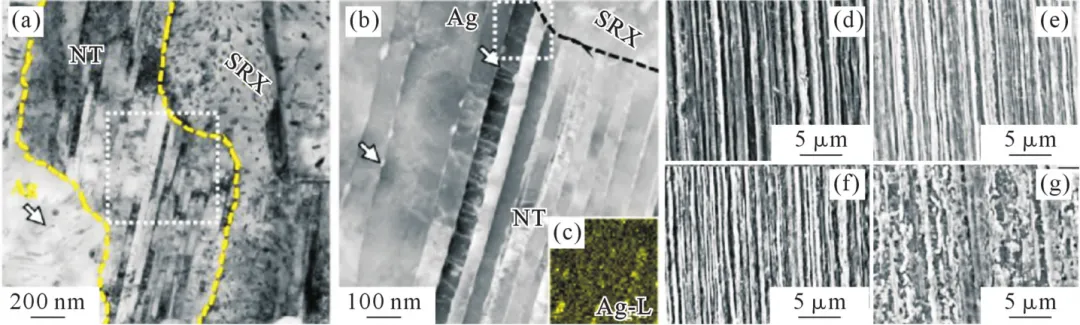

按照强化类型分, 常见的高导耐热铜合金主 要包括:①固溶强化型铜合金,如 Cu-Ag 合金,通过溶质原子造成的晶格畸变及形成的气团钉扎位错,强化合金;②析出强化型铜合金,如 Cu-Ni-Si 和Cu-Cr-Zr,通过固溶淬火-时效工艺使固溶原子析出得到二次相,一方面发挥奥罗万机制钉扎位错强化合金,另一方面脱溶析出也降低了溶质原子对自由电子的散射作用,从而提高了合金的导电性能;③弥散强化型铜合金,如 Cu-Al 2 O 3 合金,通过内氧化法在铜基体内部原位生成纳米级 Al 2 O 3 颗粒, 实现奥罗万强化;④多元多级强化型铜合金,如 Cu-Cr-Nb 合金, 兼具凝固析出的微米级第二相和时效过程中析出的纳米级第二相粒子,共同实现对铜基体的强化。 作为固溶强化型合金的典型代表,Cu-Ag 合金 因其高力学性能和导电性能(强度与电导率匹配良好)、耐高温、加工性好及优异的疲劳性能等被作为高强高导耐热材料使用,在结晶器、磁场技术、集成电路引线框架、高速列车接触线等领域广泛应用。 在 Cu 中添加适量的合金元素 Ag,可以起到固 溶强化的效果, 溶质原子一方面由于和基体原子的半径差异导致晶格畸变,与位错产生弹性交互作用;另一方面偏聚于位错线形成溶质气团,钉扎位错,阻碍位错运动。 此外, 时效强化和纤维强化也是Cu-Ag 合金中重要的强化机制。合金元素 Ag 在 Cu中的溶解度随温度降低而显著下降,经过固溶-时效热处理工艺后, 析出的第二相对位错和晶界的移动起阻碍作用,实现了强化效果,同时减小因固溶原子的电子散射而带来的残余电阻,提高电导率。 值得 一提的是,Ag 质量分数超过 6%的 Cu-Ag 合金组织中会出现一定比例的富 Ag 强化相,经过冷变形后可以转变成纤维状形态,从而有利于发挥载荷承担的作用。 通过对 Cu-Ag 合金中 Ag 的比例、 富银强化相 形态和析出位置的调控可以有效改善材料的导电性和力学性能。Sakai 等通过熔炼铸造及后续冷拔及优化的沉淀热处理工艺,制备出具有优异性能的Cu-Ag 合金。其中 Cu-16%Ag(质量分数)的强度大于1 GPa,电导率高于 80%IACS,被用于高场磁导体。 Zhang 等的研究表明,随着拉伸应变的增加,合金 的抗拉强度显著提高, 纤维状富 Ag 强化相表现出显著的增强效果,而伸长率和电导率下降缓慢,这主要与变形过程合金中不同织构的比例有关。除了通过大变形获得高强度外, 通过引入孪晶也可以阻碍位错运动使 Cu-Ag 合金具有优异的力电性能。 Zhang 等采用液氮温度下动态塑性变形(LNT-DPD)结合时效处理的方法在 Cu-5%Ag(质量分数)合金中获得了由纳米孪晶和纳米晶粒组成的混合纳米结构,Ag在纳米孪晶界和孪晶/基体片层内连续析出, 如图2a~c 所示。该合金强度达到 870 MPa,电导率保持在78%IACS。

图2 不同热处理条件下合金的 SEM 图:(a~c) 时效处理后 DPD Cu-5%Ag 样品的 TEM 明场像,STEM-HAADF 图像及纳米孪 晶区域的 Ag 元素分布,(d~g) Cu-12Ag 纵断面 SEM 图及在不同退火条件(200℃/185 h, 300℃/209 h, 400℃/190 h)下的 SEM 图

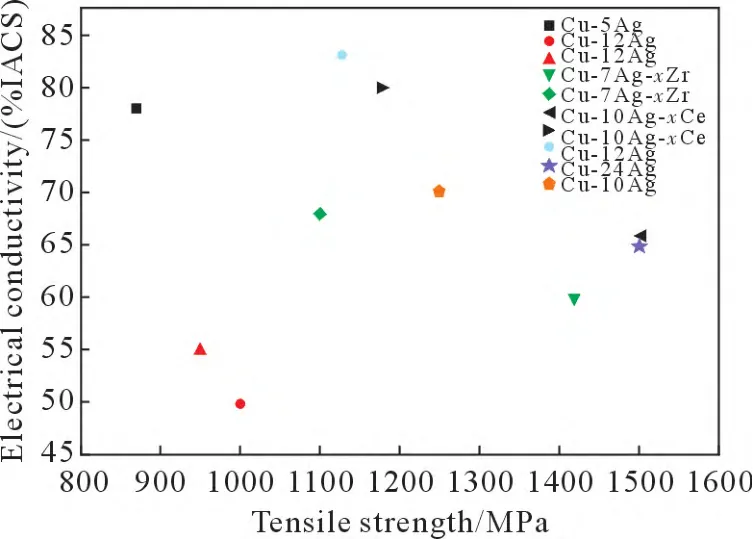

目前,大塑性变形技术仍是最为有效的 调控 Cu-Ag 合金组织形态的加工手段。此外为了获 得良好的力电匹配关系,Cu-Ag 合金经前期冷变形(可能结合中间热处理)后还需要配以合适的热处理工艺才能投入实际使用。 刘嘉斌等对 Cu-12Ag 进行退火热处理,在 200℃下退火时,强化相仍能基本保持纤维形态, 强度和电导率变化不明显;在300℃下退火时,纤维相界面出现局部不稳定现象,长时间等温退火可造成纤维相的局部收缩甚至断开(图 2d~g),合金电导率提高,硬度下降。 对于低含银量的 Cu-Ag 合金,通过添加其他微 量合金元素可以有效调节力电性能。仲伟深等发现在 Cu-Ag 合金中添加质量分数为 0.4%的 Sn 元素可以在保证导电性能的同时显著提高强度和耐磨性。 刘平等在 Cu-0.1%Ag(质量分数)合金中加入质量分数为 0.056%Ce 后,形成的稀土化合物以小球状分布在晶体内,起到细化晶粒作用,明显提高强度和抗软化性能, 软化温度提高了 35℃左右;而在 Cu-0.1%Ag (质量分数) 合金中加入质量分数为0.11%Cr 后,材料的室温综合性能显著提高,并且软化温度提高了 110℃,具有良好的耐热性。 贾淑果 等在 Cu-Ag 合金中添加微量 Cr,生成的细小弥散析出相对位错产生了强烈的钉扎作用,使再结晶过程推迟,同时添加的 Cr 对 Cu-Ag 合金再结晶晶粒具有明显的细化作用,并使合金软化温度提高了 150℃左右。 上述研究表明, 添加微量元素能够在不影响Ag 元素固溶强化的前提下,在晶内析出细小弥散的微量元素粒子(或化合物)钉扎位错,同时细化再结晶晶粒,进而提升材料的耐热性能。 目前,高性能的 Cu-Ag 系合金强度可以达到约 1000 MPa,电导率达到 80% IACS,如图 3 所示。

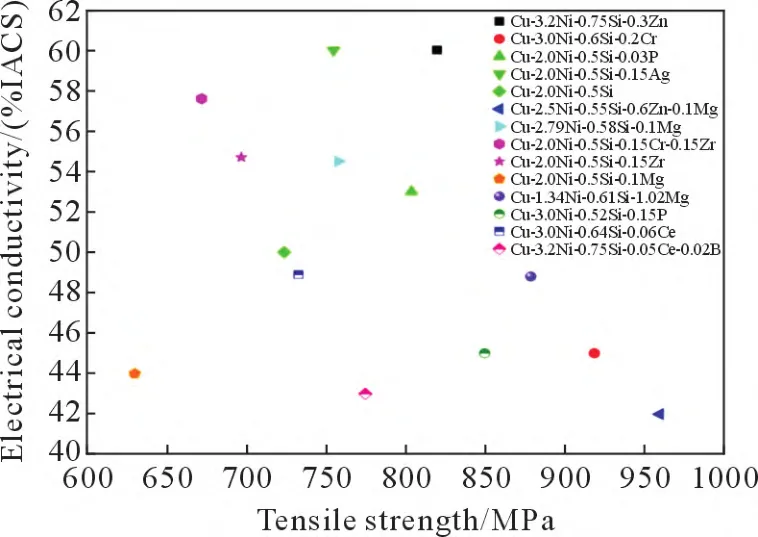

图 3 部分 Cu-Ag 合金的抗拉强度和导电性能 随着 Cu-Ag 合金工作温度要求提高,其在高温下的 力学性能仍存在较大提升空间。当 Ag 含量较低时,无论是固溶强化形成的柯氏气团,还是时效强化形成的第二相,都会在高温下伴随元素扩散、重新分布失去强化效果;当 Ag 含量较高时,发挥载荷承担作用的纤维相在高温下断裂球化。因此, 如何进一步提高材料的耐热性能,开发出高导耐热的全新Cu-Ag 合金是该领域工作的重点。 Cu-Ni-Si 系合金为高强中导型铜合金, 强度约 600~860 MPa,电导率为 30%IACS~60%IACS,具有良好的热稳定性,同时易于生产加工,可以在大气环境下进行熔炼,是一种非常有市场前景的廉价高性能铜合金,现已被用作引线框架材料。 Cu-Ni-Si 系合金是典型的沉淀强化型合金,对 其进行固溶淬火-时效热处理,可以使 Ni 原子和 Si原子从铜基体中析出生成纳米级 δ-Ni 2 Si 金属间化合物,与位错发生交互作用,阻碍位错移动,提高材料强度。同时,由于溶质原子的析出,铜基体的电子散射减弱,电导率得到提高。 Cu-Ni-Si 系合金在时效过程中,析出的 Ni 原子 和 Si 原子可以形成板状 δ- Ni 2 Si 和球状 β-Ni 3 Si 两种沉淀相。 1998 年,日本的 Fujiwara 等研究了合 金组成对 Cu-Ni-Si 合金时效特性的影响,发现当 Ni与 Si 原子比定为 2∶1 时,沉淀速度、沉淀量及沉淀强化量均显示出最大值,δ- Ni 2 Si 比 β-N i 3 Si 具有更大的沉淀强化效果。 曹育文等研究发现当 Ni 与 Si 原子比偏离 2∶1 时, 多余强化元素将以固溶原子形 式存在,而固溶态 Si 元素由于引起更大的点阵畸变导致更强的电子散射,对铜合金电导率损害很大。 在Cu-Ni-Si 系合金中,N i 2 Si 含量越高,合金的硬度会逐渐升高,但电导率会逐步下降。对于引线框架材料用Cu-Ni-Si 系合金,一般 N i 2 Si 总量不超过 3.5%,具体设计有 Cu-1.5Ni-0.35Si、Cu-2.0Ni-0.46Si、Cu-2.5Ni-0.58Si、Cu-3.0Ni-0.72Si 等。 各国主要铜加工企业研发的 Cu-Ni-Si 合金引 线框架材料已达 20 多个品种, 如三菱伸铜的 C750合金强度为 730 MPa,电导率为 51%IACS;神户制钢的 KLFA85 合金强度为 800 MPa,电导率为 45%IACS,KLF118 合金强度为 750 MPa,电导率为 51%IACS;雅马哈-奥林的 C7025 合金强度为 750 MPa,电导率为 45% IACS;三菱电器的 M 7 O 2 C 合金强度为810MPa,电导率为 43%IACS。同时牌号为CW110C的 Cu-Ni-Si 合金还是电气化铁路接触网定位线夹用材料[30]。 图 4 展示了几种典型 Cu-Ni-Si系合金的性 能。

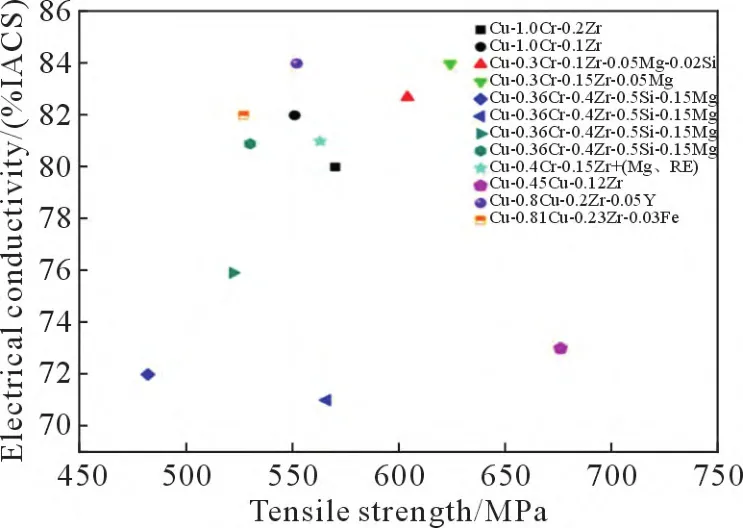

图4 部分 Cu-Ni-Si 合金的抗拉强度和导电性能 目前,关于 Cu-Ni-Si 合金高温性能报道的文献 较少,其中主要是关于合金元素添加对 Cu-Ni-Si 合金力学性能、导电性能和高温抗软化温度影响的报道。 Sun 等对 Cu-Ni-Si 和 Cu-Ni-Si-Ag 合金进行了不同变形条件下的热压缩试验,发现在高温变形过程中,Ag 的加入能有效细化晶粒,提高合金力学性能。 Zhou 等制备了一种添加微量元素 Co 和 Cr 的新 型 Cu-Ni-Si 合金,并对其进行了不同温度和应变速率下的热压缩试验,发现在热压缩过程中,合金形成(Ni, Co) 2 Si 和(Cr, Co) 2 Si 析出相,这两种析出物可以阻碍晶界和位错的移动,从而提高合金的高温力学性能。 此外合金元素 Zr 含量对 Cu-Ni-Si-Co-Zr 合金热变形行为也有重要影响。随着 Zr 含量的增加,合金的热激活能随之增大,其高温稳定性能更加优异。析出相和位错共同作用延缓了合金的动态再结晶过程(图5),提高了合金软化温度。 图5 不同 Zr 含量的 Cu-Ni-Si-Co-Zr 合金在 0.002 s-1、800℃变形时的微观形貌:(a~c) 0.036%Zr, (d~f) 0.084%Zr 波兰格利维采有色 金属研究所 Rdzawski 等在 Cu-3.3Ni-1.0Si合金中添加质量分数为 0.8%的 Cr 和极少量 Mg,使合金中形成了额外的 Cr 3 Si 相,具有很好的高温稳定性(最高可达 800℃)。 综上所述,通过合金元素添加调节析 出相的种类、密度和分布是有效提高 Cu-Ni-Si 系合金高温性能的途径之一。 对于 Cu-Ni-Si 系合金体系,目前主要存在两方 面不足:①由于 Si 元素的引入造成铜基体较大的晶格畸变导致导电能力的恶化;②δ-N i 2 Si 析出相的热稳定性较差导致 Cu-Ni-Si 系合金高温力学性能不理想。未来其发展方向主要有:①在牺牲电导率的前提下,向超高强弹性铜合金方向发展;②在保证高强度的基础上,向高导电性能方向发展。 Cu-Cr-Zr 系合金是一类典型的析出强化型铜合 金,具有良好的强度、硬度、导电性、导热性、耐磨性、减磨性、抗软化能力、高温蠕变性能和低周疲劳性能,已被广泛应用于集成电路引线框架、高速铁路接触线、真空开关触头材料、高脉冲磁场导体、火箭发动机推力室内壁材料等要求高强高导的领域,也可用于热交换环境或作为耐磨材料。 对于 Cu-Cr-Zr 系合金中析出相的种类、成分和结构的确定目前还存在分歧,主要有 Cr 相、Cu 3 Cr 相、Cu 4 Cr相、Cu51Cr14 相、CuCrO 2 相、Cu 5 Cr 相几种结论。 20 世纪 70 年代,瑞典 Sarin 等通过研究 Cu- 0.32Cr-0.1Zr 合金, 发现 Cu-Cr-Zr 合金具有良好的力学性能和高温稳定性。加入 Zr 元素可以形成细化的第二相粒子,且使其形状更倾向于球形;同时 Zr还可以与合金中的 S 反应,形成高熔点的化合物,在晶界处形成富 Zr 析出相,大大提高了晶界强度,改善了 Cu-Cr 合金的蠕变、疲劳性能和中温脆性。此外加入的 Zr 元素能够起到修饰析出的 Cr 粒子的作用,从而减小基体中 Cr 粒子的间距,使合金的强度和抗软化性能得到提高。 目前研究的 Cu-Cr-Zr 合 金中 Cr 的质量分数主要在 0.3%~1.0%之间,Zr 的质量分数主要在 0.1%~0.4%之间,添加的微合金化元素主要有 Si、Mg、Fe 和 RE 等,典型的析出相显微照片如图 6 所示。 图6 Cu-0.81Cr-0.12Zr-0.05La-0.05Y 合金在不同温度时效 60 min 时 TEM 图像和选区衍射图谱:(a~b) 450℃, (c~d) 500℃, (e~f) 550℃ 世界各大铜加工企业和科研院所对 Cu-Cr-Zr 系合金的开发和应用展开了研究,如三菱伸铜开发的 TAMACOMCL-1 系列、东芝开发的 CCZ 及 TCZ系列、日本矿业开发的 NK240 系列等。 20 世纪 90年代开始,国内高等院校、研究院所和企业对Cu-Cr-Zr 系合金开展了系统的基础和应用研究,相继开发了高速列车高强高导铜合金接触线、异步牵引电动机的铜合金导条和端环、大规模集成电路引线框架和电阻焊电极等。 图7 展示了几种典型 Cu-Cr-Zr 系合金的性能。

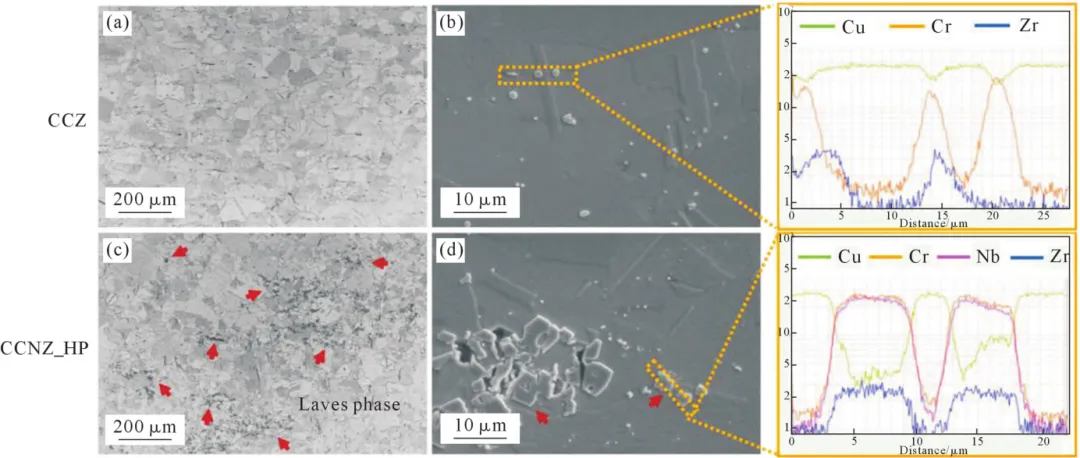

图7 部分 Cu-Cr-Zr 合金的抗拉强度和导电性能 Cu-Cr-Zr 合金作为一类典型的 ITER 级铜材料 被用于核聚变示范堆(DEMO)第一壁材料和偏滤器,因此其高温力学性能(包括高温软化和高温蠕变)在近年来受到广泛和研究。 夏承东将 3 种添加 微量的(Mg, Si)或(Ni, Si)的 Cu-Cr-Zr 系合金经热轧淬火 -80%冷轧-峰时效后在不同温度下退火 1 h,结果发现 Cu-Cr-Zr 系合金经 500℃退火 1 h,硬度达到初始硬度的 90%以上,550℃后硬度仍能达到初始状态的 85%左右,其软化温度较 Cu-Cr 合金提高了 100℃以上。 Cu-Cr-Zr 合金的高温软化机制主要包 括:①析出相的粗化;②在退火过程中的回复和再结晶,其中后者作用更大。 在高温蠕变方面,李宗武研 究了 Cu-Cr-Zr、Cu-Cr-Ag、Cu-Cr-Zr-Ag 合金的蠕变行为,发现由于 Zr 元素存在,在 400℃和 30 MPa应力作用下合金存在应变随时间延长而减小的负蠕变现象,且随着温度的升高以及应力增大,负蠕变现象消失。 与 Cu-Cr-Ag 合金对比,Cu-Cr-Zr 合金蠕变持久寿命受温度和应力的影响较小。在 600℃和30 MPa 应力下,Cu-Cr-Zr、Cu-Cr-Zr-Ag 合金的蠕变持久寿命均大于 50 h, 该温度下的蠕变机制为位错攀移机制,断裂方式为韧性沿晶断裂。由于富 Cr 粒子在高温下快速粗化,所以 Cu-Cr-Zr 合金的抗蠕变性能在 400℃以上较差。 Wang 等设计并制备了一 种新型的析出强化 Cu-Cr-Nb-Zr 合金, 可以在晶界处析出较粗的 Laves_Cr 2 Nb 相 (图8), 蠕变性能为500℃、90~140 MPa, 并与 Cu-Cr-Zr 合金进行了比较。结果表明, 两种合金的蠕变机制均以晶界滑动为主,与 Cu-Cr-Zr 合金相比,Cu-Cr-Nb-Zr 合金具有较高的蠕变强度和蠕变断裂延展性及较长的蠕变寿命, 其蠕变性能的改善是由于 Cr 2 Nb 析出物的存在有效地阻碍了裂纹扩展。

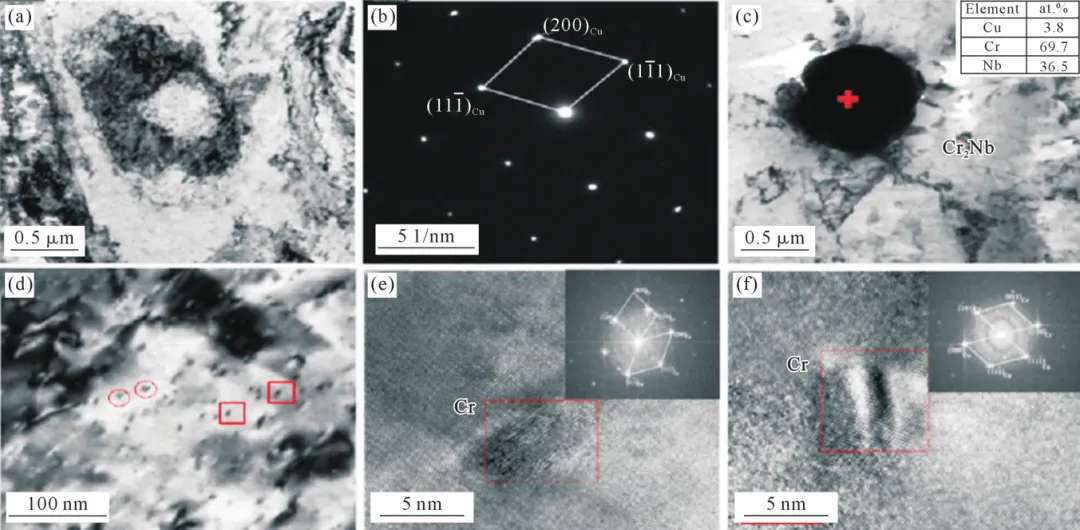

图8 时效条件下 Cu-Cr-Zr 和 Cu-Cr-Nb-Zr 合金:(a,c) 晶粒形貌的光学显微组织,(b,d) 带有线扫描结果的 SEM 图像 综上所述,关于 Cu-Cr-Zr 系合金的研究主要集 中在合金成分设计和加工制造工艺方面, 重点其对组织和性能的影响。目前对合金高温性能的研究还较少,且主要集中在中子辐照、合金高温强度、蠕变性能和疲劳性能的研究。 作为大型国际热核实验堆材料,传统 Cu-Cr-Zr 合金已经难以满足 450℃下仍具有高强度和低蠕变速率的要求, 因此开发新一代微合金化高性能 Cu-Cr-Zr 合金已成为当前研究的重点。 综上,Cu-Cr 合金的实际使用中面临析出相易 粗化长大以及 S 元素的分布会导致中温脆性等问题。因此,尝试在 Cu-Cr 合金中加入其他合金元素以改善其组织和性能,除 1.3 部分提到的 Zr 元素外,Nb 元素也具有作为良好析出相的潜质,同时 S元素也可以溶进 Nb 中以此抑制材料脆性,更重要的是 Cr、Nb 还能形成 C r 2 Nb 金属间化合物,可以极大地提高合金的耐高温能力。 Cu-Cr-Nb 合金是一种兼具凝固析出的微米级 Laves 相和时效析出的纳米级 Cr 粒子的多级复合强化型合金,如图 9 所示。Laves 结构中存在 C r 2 Nb相,可以阻碍晶粒长大,使晶粒出现双峰分布,导致细晶区易产生晶界裂纹,增加了蠕变速率,此外,Cr 2 Nb 相还可以阻碍晶界裂纹的扩展,提升合金的蠕变强度和蠕变寿命。

图9 450℃时效 4 h 的 Cu-Cr-Nb 合金:(a~d) TEM 明场像,(b) 选区电子衍射图谱,(e~f) HRTEM 图像

同时由于化合物 Cr 2 Nb 具有耐高温、高硬度等优点,Cu-Cr-Nb 合金不仅高温稳定性好,而且具有非常好的高温抗氧化性和室温、高温强度以及抗蠕变、耐腐蚀能力。 Guo 等设计并 制备了 Cu-0.47Cr-0.16Nb 合金,其抗拉强度、伸长率和电导率分别达到 453 MPa、11.4%和 89.1%IACS。在 400℃下,该合金仍可保持 282 MPa 的抗拉强度和 12.3%的伸长率,证实 Nb 的加入促进了时效过程中固溶体中 Cr 的析出,从而提高了合金的强度和导电性。 Cu-Cr-Nb 系合金因其优良的高强高导耐热性 能,在 20 世纪 80 年代被用于航天飞行器导温管等既要耐高温还需要导热的场景。 运载火箭氢氧发动机燃烧室内壁材料对铜合金材料有着极其苛刻的性能要求:氢氧发动机的真空推力越大,燃烧室热流越大、温度越高且室压越大,需要推力室内壁材料在高温工况下具备更优异的导热性、高低温强度、冷热低周疲劳性能等,还需与氢具有很好的相容性。 以GRCop-84 和 GRCop-42 为代表的两类 Cu-Cr-Nb系合金,具有极高的强度,其成分分别对应 Cu-8Cr-4Nb(原子比),Cu-4Cr-2Nb(原子比)。其中 GRCop-84为弥散和沉淀强化合金,Cr 原子与 Nb 原子的比例设计为 2∶1,尽可能使 Cr 和 Nb 完全反应生成 C r 2 Nb相,该相在超过 1600℃时仍是稳定的,起到弥散强化作用。 与此同时,C r 2 Nb 硬化相能细化并控制铜的晶粒度,进一步提升铜合金强度。但考虑到 Nb 沉淀的存在会导致合金发生氢脆,要求 Cr 含量稍高于理想比例。

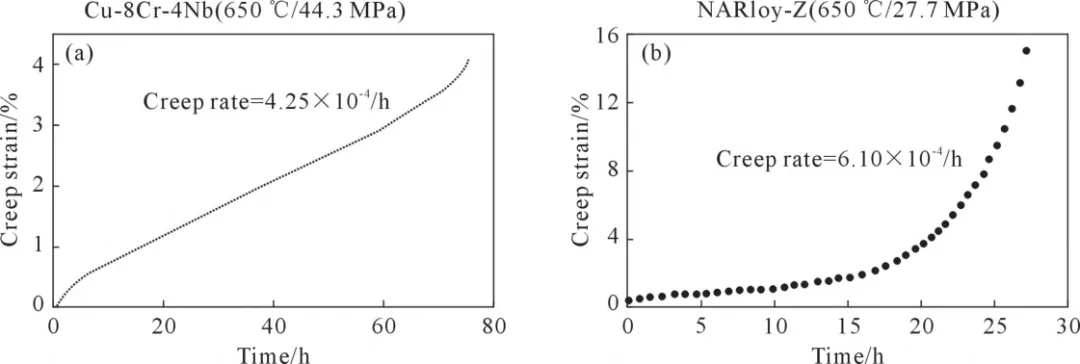

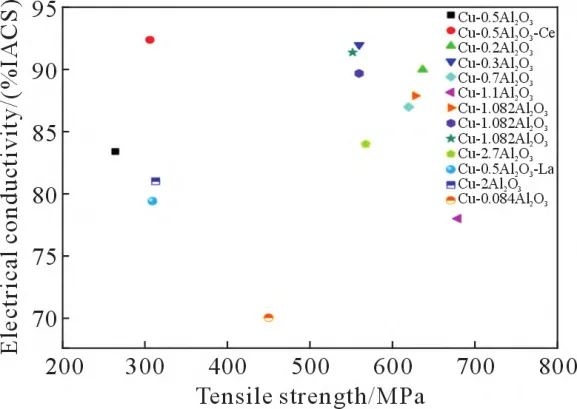

图10 合金典型蠕变曲线:(a) Cu-8Cr-4Nb, (b) NARloy-Z 首都航天机械公司邹鹤飞等研究了 GRCop-84 的力学性能和抗氧化性能,并与 Amzirc、Narloy-Z铜合金进行了对比。拉伸性能方面,GRCop-84 在室温下表现出色的抗拉强度,在 600℃以上仍有100 MPa 以上的强度,模拟焊接温度曲线热处理(935℃、保温 22.5 min),Amzirc 的屈服强度最低,GRCop-84 的屈服强度最高;低周疲劳方面,GR-Cop-84 中的 C r 2 Nb 颗粒含量大,阻碍滑移,因此在高温疲劳寿命方面优势明显;蠕变性能方面,图10为 GRCop-84 合金和 Narloy-Z 合金在 650℃下的蠕变应变-时间曲线,在同样应力条件下,GR-Cop-84 蠕变寿命超出 Narloy-Z 蠕变寿命 1.5~2.5倍,GRCop-84 达到 1%蠕变变形所需时间,比Narloy-Z 时间超出 1~2 倍,由此可见 GRCop-84 的蠕变性能优于 Narloy-Z,800℃时优势更为明显;抗氧化性能方面,无论是高温和微量氧复合作用下,还是在氧气的作用下,GRCop-84 的氧化速率都是最慢的,表现出极佳的抗氧化性。 最后值得一提的是,在 GRCop-84 合金中,合金元素的添加比例已经超过固溶处理极限,因此为获得细小弥散的 C r 2 Nb 析出相,在过去的研究中,多采用快速冷却技术,如熔体纺丝技术等。随着科学技术的发展,现在常采用熔炼后变形加工或雾化制粉等方法。 目前,Cu-Cr-Nb 合金的制备方法主要有真空熔 炼法、粉末冶金法、机械合金化法和冷喷涂法 4 种。Cu-Cr-Nb 系合金元素添加逐渐向四元发展,如已经报道的 Cu-Cr-Nb-Zr 合金。 针对 Cu-Cr-Nb 系合金加工工艺的研究主要是根据形变强化和时效强化等机理发展更具优势的生产工艺路线。尤其针对此类合金的特殊服役环境,对其高温蠕变性能的研究是重中之重,加工工艺和织构也会对力学性能和蠕变性能产生较大影响。 同时考虑到 Cu-Cr-Nb 合金中各合金化元素的熔点差异大,导致熔炼与铸造难度大,因此开发出 Cu-Cr-Nb 合金的短流程、低成本制备方法是今后的主要研究方向。 Cu- Al 2 O 3 合金是一类典型的弥散强化铜合金, 具有高强度、高硬度、高电导率、优异的抗高温蠕变性能和抗高温软化能力,被广泛应用于大规模集成电路引线框架、电阻焊电极、连铸机结晶器、火箭发动机燃烧室衬套和大型微波管结构等领域。 Al 2 O 3 颗 粒以纳米级尺寸均匀弥散分布于铜基体内,在接近铜基体熔点的温度下也不会溶解和粗化,因此可以有效阻碍位错运动和晶界滑移,提高合金的室温和高温强度,在接近铜熔点的温度下退火也不产生明显的软化,同时又不明显降低合金的导电性。 Cu- Al 2 O 3 合金的制备方法按照 Al 2 O 3 颗粒产生 途径不同可分为非原位制备和原位制备。其中非原位制备法主要包括粉末冶金法、机械合金化法、复合电沉积法、搅拌铸造法等。 刘贵民等将 Cu 粉、α- Al 2 O 3 粉在球磨机中机械合金化后进行 SPS 烧结,得到的Cu-0.5 Al 2 O 3 抗拉强度和电导率分别为 264 MPa、83.4%IACS;又通过在机械合金化过程中添加稀土元素 Ce 制备 Cu-0.5 Al 2 O 3 -0.02Ce,力电性能获得综合提高,抗拉强度达到 306 MPa,电导率达到 92.4%IACS。 原位生成法得到的 Al 2 O 3 颗粒与基体具有更好的界面结合,同时粒子更加弥散、细小且分布均匀,因此制备的材料性能比外加法更好。原位制备法主要包括热还原法、反应喷射沉积法、硫酸铝分解法、内氧法等。其中内氧化法发展得最成熟,内氧化法是将成分合适的 Cu-Al 合金熔炼后,气体雾化喷粉,再与适量的氧化剂混合,在密闭容器中加热进行内氧化,溶质元素铝被表面扩散渗入的氧优先氧化生成 Al 2 O 3 ,随后将复合粉末在氢气中还原,除去残余的 Cu 2 O,然后将粉末包套、抽真空、挤压或热锻成形。 该方法对应的内氧化热力学和动力学对生成的弥散强化相有显著影响。在热力学层面,合理控制内氧化温度和氧分压是工艺关键,将氧分压控制在上限以下的较小区域内,并适当提高内氧化温度可以大大降低控制难度;在动力学层面,主要根据反应扩散原理建立元素扩散方程,研究一定成分的合金内氧化完全所需时间与内氧化温度的关系,使体系获得最优的内氧化物形状、大小和分布。 此外,随着氧活度增加或铝活度减小,热力学平衡界面相自富铝相,依次向理想化学配比相和富氧相转变,其中富氧终端界面的结合强度最高,因此为了加快反应速率,并获得高界面结合强度的富氧相界面,应尽量在较高温度和较高氧分压的条件下制备。 彭冬冬等利 用内氧化法制备了 Cu-0.2 Al 2 O 3 ,经 99%变形量的冷拉拔变形,材料的抗拉强度达到 637 MPa,电导率保持在 90%IACS。目前,国际上 Cu- Al 2 O 3 合金主要为德国 Ecka 公司的 Discup 合金和美国 SCM 公司的Glidcop 合金、C15710 合金和 C15715 合金。

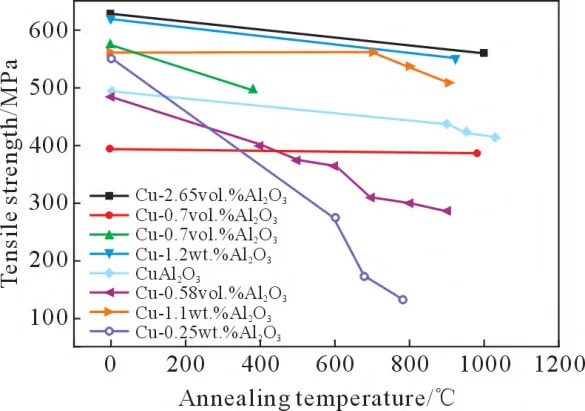

图11 部分 Cu-Al 2 O 3 合金的抗拉强度和导电性能 图11 展示了几种典型 Cu- Al 2 O 3 合金的综合性能。Cu- Al 2 O 3 合金作为典型的弥散强化铜合金除具有高强高导的优异综合性能外,还兼具良好的抗高温软化能力。 Al 2 O 3 具有大多弥散强化粒子的熔点高、高温稳定性好、硬度高的性能,在 Cu 基体中均匀弥散分布。由于其优异的高温稳定性,在高温下基本可以保持形态,不发生明显长大,仍以细小弥散的状态分布于晶内和晶界处,有效阻碍高温下晶粒的粗化长大,提高合金的高温力学性能稳定性。许多学者对 Cu- Al 2 O 3 合金在接近熔点的温度范围内进行了高温退火,观察其力学性能变化。 美国 SCM 公司 生产的 Glidcop 系列 Cu-1.2 Al 2 O 3 合金具有优越的高温性能,其冷轧态强度为 620 MPa,经 925℃、1 h退火处理后,强度仍保持在 551 MPa; Al 2 O 3 体积分数为 0.7%和 2.7%的 Cu- Al 2 O 3 合金抗拉强度为393 和 572 MPa,在 980℃下退火 1 h 后,强度分别保持在 386 和 496 MPa;申玉田等利用内氧化法制备了 Cu-2.65 Al 2 O 3 合金,在 1000℃下退火 1 h后,抗拉强度能保持在 560 MPa,是冷变形后的89%。

图12 Cu-Al 2 O 3 合金强度随退火温度变化情况 图12 为几种 Cu- Al 2 O 3 合金在不同温度下退火 1 h 的强度变化情况。由图 12 可见,Cu- Al 2 O 3 合金具有优异的抗高温软化能力,一方面由于 Al 2 O 3 纳米颗粒本身具有极高的热稳定性,弥散分布在晶界上的粒子能有效钉扎晶界,阻止大角晶界的形成,降低晶界能;另一方面,弥散相与晶界空位和位错相互作用,对晶界运动产生较强的阻力,使再结晶的形核长大和亚晶的长大受到抑制,从而使高温退火后合金强度保持较好,同时也提高了其再结晶温度。 值得一提的是,在高温性能方面,Cu- Al 2 O 3 合金 具有优异的高温蠕变性能,美国宇航局格伦研究中心 De Groh 等研究了钎焊条件下的几种常见铜合金的蠕变性能。当应变速率为 10-6 s-1 时,Cu- Al 2 O 3 合金的蠕变应力约为 160 MPa,GRCop-84 合金的蠕变应力约为 110 MPa,AMZIRC、Cu-1Cr-0.1Zr、Cu-0.9Cr和 NARloy-Z 的蠕变应力约为 60 MPa。细小弥散的 Al 2 O 3 粒子不但可以钉扎位错,阻碍其运动,提高蠕变激活能,而且可以有效降低蠕变速率,从而提高蠕变寿命。 近年来,对 Cu- Al 2 O 3 合金的制备工艺优化、内 氧化热力学及动力学、微观结构、界面结合和高温性能等方面的研究取得了一定进展,但 Cu- Al 2 O 3 合金在高温下塑性和低周疲劳性能较差。 向紫琪研究 发现 Cu- Al 2 O 3 合金室温拉伸断裂类型为典型的韧性断裂,高温断口为混合断裂方式,塑性随温度的升高而降低。高温下 Al 2 O 3 粒子与 Cu 基体间变形不协调,产生应力集中, Al 2 O 3 粒子处裂纹萌生,因此,合金塑性随 Al 2 O 3 含量增多而下降。此外,通过内氧化法制备的Cu- Al 2 O 3 合金弥散相含量有限,很难生产出高弥散含量的铜合金,这些问题都是今后弥散强化铜合金研究的方向。 02

高导耐热铜基复合材料

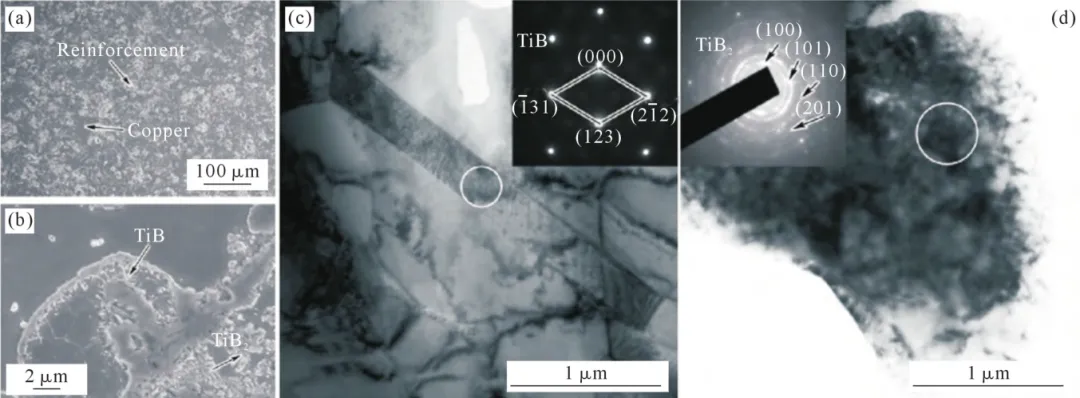

在高导耐热领域,传统铜合金由于合金元素的 引入造成导电性能下降,并且高温下由于析出相回溶和晶界软化导致室温下优异的强化机制难以充分发挥,显示出较大的设计瓶颈,面对这一情况,考虑将金属铜与高性能增强相复合制备铜基复合材料,通过降低界面能以及在晶界处引入第二相解决上述性能问题。 复合材料最大的优势在于利用异种材料的合理 设计和复合,实现优势互补、协同强化。对于铜基复合材料,其在性能方面优势比较全面,通过选择合适的增强相并进行微观结构设计,使基体和增强相实现“1+1>2”的性能优化,有望打破部分性能不相容的权衡悖论。而在进行铜基复合材料设计时,首先应该选择具有优异性能的理想增强相。按照增强相种类不同,将高强高导耐热铜基复合材料分成两大类:传统的陶瓷增强相增强和碳纳米材料增强,以下将从这两大类展开介绍。 陶瓷相增强铜基复合材料可以有效强化铜的力 学性能、热膨胀行为和高温稳定性,同时保持较高的导热性和导电性。在铜基复合材料领域,常见的先进陶瓷增强相可分为氧化物陶瓷(如 Al 2 O 3 、Y 2 O 3 等)、氮化物陶瓷(如 AlN、BN等)、碳化物陶瓷(如 Mo 2 C、WC等)、硼化物陶瓷(如 TiB 2 、HfB 2 等)、硅化物陶瓷(如 ZrSi 2 、MoSi 2 等)等,存在形式为连续纤维状或非连续的短纤维、晶须、颗粒。以下是其典型体系。 TiB 2 由 B 原子隔面取代密排面上的 Ti 原子形成二维网络结构,硼原子有类似于石墨的层状结构,所以 TiB 2 具有良好的导电性和金属光泽;B-B 共价键和B-Ti 离子键的强结合,决定了 TiB 2 晶体具有高熔点 (3225℃)、高硬度(30 GPa)、高强度、高弹性模量、高化学稳定性以及良好的导电性和耐腐蚀性。 此外 TiB 2 的热膨胀系数为 7.8×10 -6 K -1 ,与许多金属 的热膨胀系数相近,与金属基体相容性好。 TiB 2 颗粒增强铜基复合材料的制备可分为外 加法和原位生成法。其中外加法制备 TiB 2 颗粒增强铜基复合材料通常采用将铜粉和 TiB 2 粉末通过机械合金化的方法混合后压制烧结成型或采用预制件浸渗等方法得到。 智利大学 López 等将铜粉和 TiB 2 陶瓷粉末球磨混粉并热压烧结制备了 Cu-1% TiB 2 (体积分数)复合材料,测试复材的电导率为 41.5%IACS,硬度为 90.2 HRB,抗拉强度最低为 559 MPa。并且发现样品具有良好的高温力学稳定性,在 650℃ 下保持有 331.2 MPa 的抗拉强度。 Chen 等采用挤 压铸造技术制备了 Cu-50% TiB 2 (体积分数)复合材料,得到的 TiB 2 /Cu 复合材料室温热导率和电导率分别为 215.4 W/(m·K)和 43.9%IACS。 由于 TiB 2 的标准生成焓较低,因此可利用原位 反应法在金属基体中自生获得。常见的原位法制备 TiB 2 颗粒增强铜基复合材料按照反应原料状态的不同可分为固-固法、固-液法、液-液法。固-固法通常是将 Cu 粉、Ti 粉、B 粉机械合金化,之后结合自蔓延高温合成(self propagating high temperature syethesis, SHS)和放电等离子烧结(spark plasma sintering, SPS)等方法原位合成 TiB 2 颗粒。 Kim 等制备的 Cu-4.5%Ti B 2 (质量分数)复合材料中小于 250 nm的 TiB 2 均匀分布在 Cu 基体中,硬度、抗拉强度和电导率分别为 74 HRB、485.7 MPa 和 83%IACS。 经 850、900 和 950℃退火后,复材硬度分别保持 在 62、61 和 55 HRB,软化温度高于 900℃,具有优异的力学性能及高温稳定性。此外,通过调控添加Ti 和 B 的元素比例及控制原位反应条件,可以在Cu 基体中同时形成 TiB 2 颗粒和 TiB 晶须二元增强相。TiB 晶须在结晶时原子结构排列高度有序,缺陷较少,从而具有优良的物理化学性能和优异的机械性能。 任建强等采用机械合金化和热压烧结相结 合的方法制备出原位 TiB 2 颗粒和 TiB 晶须混杂增强的铜基复合材料,显微组织如图 13 所示,研究发现 TiB 晶须含量相对较高的复合材料具有较高的硬度,而 TiB 2 颗粒含量相对较高的复合材料具有较高的导电率, 两者混杂增强使材料综合性能得到优化。  图13 3%(Ti B 2 +TiB)/Cu: (a~b) SEM 像,(c~d) TEM 亮场像及 SAED 图谱

图13 3%(Ti B 2 +TiB)/Cu: (a~b) SEM 像,(c~d) TEM 亮场像及 SAED 图谱

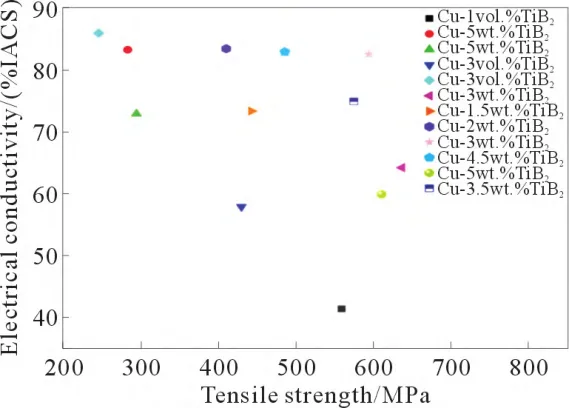

Cao 等研究了不同 Ce含量对原位( TiB 2 + TiB)-Cu 复合材料性能的影响,发现 Ce 元素可以细化增强体尺寸和基体晶粒,改善增强体的分布和形貌,且对铜基体有净化作用。( TiB 2 +TiB)/Cu-0.04%Ce (质量分数) 复合材料获得了较好的综合性能(671 MPa 和 78.4% IACS)。 固-液法通常是将原料 Cu-Ti 合金粉通过感应 加热等方法熔化,通过载气(如 Ar)向熔体中引入硼单质或含硼元素的化合物(如 B 2 O 3 )与熔融金属发生反应原位合成 TiB 2 颗粒。 Tu 等通过这种方法制 备了 Cu-3% TiB 2 (质量分数)复合材料,原位形成的Ti B 2 颗粒尺寸约为 50 nm,在铜基体中均匀分散,复材具有优良的综合性能,其硬度、强度、断裂伸长率、电导率分别为 89 HV、636.7 MPa、7.4%、64.3%IACS。 液-液法通常是通过真空电弧熔炼等方法制备Cu-Ti 和 Cu-B 两种中间合金, 然后通过高频感应熔化将其加入融铜中,原位反应合成 TiB 2 颗粒。 Jung通 过 L-L 法制备了体积分数为 3%~8%的 Cu- TiB 2 复合材料,硬度和抗拉强度分别从 95 HV 和 248 MPa提高到 140 HV 和 278 MPa,电导率从 82%IACS 降低到 70%IACS。对复材进行退火热处理,随着退火温度的升高, TiB 2 颗粒的平均尺寸没有增加,增强相的高温尺寸稳定性有助于提高复合材料高温力学性能。 Zou 等利用 L-L 法制备了质量分数为 0.5% ~1.5%的 Cu- TiB 2 复合材料,发现原位形成的 TiB 2 颗粒与铜基体具有良好的界面结合,层错可以弥补 TiB 2 与铜之间的界面失配,质量分数为 1.5%的Cu- TiB 2 复合材料强度、断裂伸长率、电导率可达442.5 MPa、0.86%、73.43%IACS。 对比上述 3 种原位反应体系,固-固法通过机 械合金化和烧结反应直接生成 TiB 2 颗粒,无需高温环境获得合金熔体,流程简便,成本较低,缺点是制备过程中可能带入杂质,纯度不够高。固-液法过程中 B 粉的注入加速了 Cu-Ti 液滴的冷却速度,易导致原位反应不完全,形成密度较低的非均相复合材料。 相比之下,在液-液反应喷射沉积中,Cu-B 和Cu-Ti 熔体反应相对完整,复合材料相对密度高,增强相分布更加均匀,从而具有更优异的综合性能。

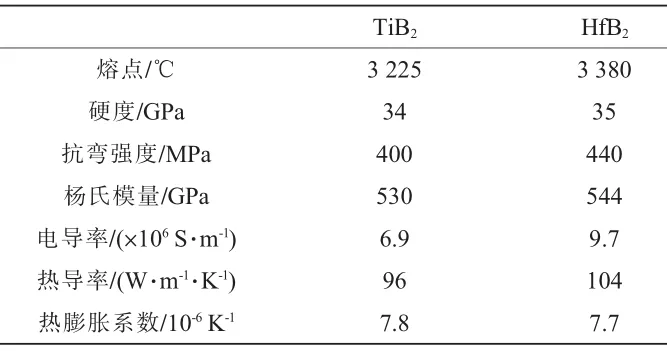

图14 Cu-Ti B 2 复合材料的抗拉强度和电导率 比较 图 14 总结并比较了外加法(浅紫色区域)和外加生成法(浅黄色区域)制备 Cu- TiB 2 复合材料的性能,可以看到外加法制备的复材大多存在力电性能倒置的问题, 而原位生成法制备的复材具有较好的力电综合 性能。 在 Ti B 2 作为铜基复合材料的理想增强体受到广泛和研究后,过渡金属二硼化物由于其特殊的性质引起了人们的极大兴趣。 表 1 比较了 Ti B 2 和 Hf B 2 的常见 性能,Hf B 2 是一种灰黑色六方晶体, 作为一种具有高热稳定性、良好的高温强度和优异的抗氧化性等高温综合性能的新型陶瓷材料,其具有很高的熔点(3380℃),纯度高、粒径小、分布均匀,比表面积大、高表面活性,化学性质稳定,与 Ti B 2 陶瓷相比具有更好的导电导热性能, 是极具前景的高导耐热铜基复合材料增强体。

此外,在 Cu-Hf-B 三元体系中,通 过成分和工艺设计,一方面可以使 Hf 元素和 B 元素反应生成 Hf B 2 颗粒,另一方面可以析出与基体共格的纳米级金属间化合物 C u 5 Hf,形成微纳双尺度颗粒增强效果。 Zhang 等研究了 Cu-Hf-B 三元体系中主要合 金和 金属基复合材料 的显微组织、电导率、力学性能和高温性能。在 Cu-Hf-B 三元体系中设计了含 Hf B 2 微粒和 Cu 5 Hf 纳米沉淀物的双尺度增强铜基材料。实验采用液-液反应原位生成法,以纯 Cu、纯 Hf、纯B为原料制备 Cu-Hf 和 Cu-B 中间合金,熔炼后通过熔体混合制备 2%Hf B 2 /Cu-0.9Hf(质量分数)复合材料和 2%Hf B 2 /Cu(质量分数)复合材料。在相同的实验条件下制备了 Cu-0.9Hf 合金和纯 Cu。 对 4 种铸 态材料都进行固溶处理、分级冷变形和分级等温时效。Hf B 2 /Cu-0.9Hf 复合材料中含有 0.1~2.0 μm 的Hf B 2 颗粒和 1~10 nm 的 Cu 5 Hf 相,基体晶粒明显细化至 0.67 μm,陶瓷颗粒的引入有效地细化了基体晶粒,显微组织如图 15 所示。 图15 2Hf B 2 /Cu-0.9Hf 复合材料的 STEM 表征:(a) HAADF 形貌,(b~c) 图(a)的 EDS 图,(d) 增强体的衍射斑点,(e) 图(a)放大图 像的亮场像,(f) 图(e)增强体与基体界面处的 HRTEM,(g) 图(e)基体的 HRTEM,(h) 图(g)的 FFT Hf B 2 颗粒起到位错钉扎和细晶强化的作用,同 时纳米沉淀物产生共格强化,二者共同提高材料强度,抗拉强度达到 640 MPa(较纯铜提高了 406 MPa),屈服强度达到 620 MPa(较纯铜提高了 570 MPa)。 在导电性能方面, 纳米沉淀物的析出对电导率具有重要作用,当过饱和的 Hf 原子时效析出后,Hf B 2 颗粒在电子传递过程中主要造成阻碍或散射,Hf B 2 /Cu-0.9Hf 复合材料电导率降低至 75.2%IACS;在高温力学性能方面,C u 5 Hf 纳米沉淀和 Hf B 2 颗粒都对复合材料的高温性能有贡献,高温下纳米沉淀的生长和相变会降低其对强度的贡献,而稳定的 Hf B 2 颗粒可以抑制基体晶粒的粗化,保持基体中高密度的几何必要位错,从而保证复合材料具有更优异的耐高温性能,Hf B 2 /Cu-0.9Hf 复合材料表现出优异的高温拉伸性能,300℃时强度为 490 MPa,400℃时强度为 410 MPa,500℃时强度迅速下降至 276 MPa,尽管如此,仍显著高于 Cu-0.9Hf 合金(234 MPa),提高了 17.9%。 另外,对 Hf B 2 /Cu-0.9Hf 复合材料的抗软 化性能进行了评价,复合材料的硬度在 520℃以下缓慢下降,直至 590℃时硬度降至初始硬度的80%,表明复合材料还具有优异的抗软化性能。Hf B 2 /Cu-0.9Hf 是一种具有高强度、高导电性和优异高温性能的铜基复合材料。 在铜基复合材料的陶瓷增强相中,碳化物陶瓷 是很重要的一个门类, 这类陶瓷材料原子间主要以共价键和离子键结合,键能较大。具有高的硬度、弹性模量和抗压强度,热膨胀系数也较小且具有良好的抗辐照性能。在碳化物陶瓷中,有一类由 d 区过渡元素,特别是ⅥB、ⅦB 族及铁系元素与碳形成的二元化合物——间充型碳化物(金属型碳化物),其结构特点是碳原子占据金属原子密堆积排列的八面体间隙,具有非常高的熔点(3000~4800℃)、高硬度(莫氏硬度为 7~10)以及金属导电性。对于原子半径大于 130 pm 的金属(如一些高熔点金属:钨、钼等),碳原子的嵌入不会使金属晶格变形,只使晶格进一步坚固,因而增大硬度,提高熔点。这类陶瓷材料是高导耐热铜基复合材料中的理想增强相,下面以WC 和 Mo 2 C 为例进行介绍。 WC 陶瓷 为黑色六方晶体,硬度与金刚石相近,是电、热的良好导体,WC 颗粒增强铜基复合材料比许多铜合金具有更高的韧性和强度,更优异的抗疲劳、抗蠕变和耐磨性且由于 WC 颗粒的存在,复合材料具有硬度高、导电性好、软化温度高的特点,是理想的高导耐热材料。 对于 WC 陶瓷颗粒增强铜基复合材料的制备, 也可分为外加法和原位生成法两种。外加法通常将铜粉和 WC 粉末通过球磨进行机械合金化混合后经冷压烧结或热压成型, 再进行后续的轧制或挤压变形。 Zhao 等通过这种方法制备的 Cu-9%WC(体 积分数)复合材料具有优异的综合性能,硬度、抗拉强度、 电导率分别达到 150 HV、396 MPa、86.2%IACS;Zhang 等制备了 Cu-5%WC(质量分数)复合材料,增强体颗粒具有很好的弥散分布特点,复合材料的硬度较铜基体提高了 35%。 Yao 等采用可扩展的 两步法制备了具有优异机械性能的铜基复合材料。首先,采用熔盐辅助自掺入法制备具有分散 WC 纳米粒子的 Cu 粉;其次,采用盐溶后加压熔融法制备Cu-40%WC(体积分数)纳米复合材料。WC 纳米颗粒在铜基体中密集而均匀地分布,显微硬度达到426.0 HV,压缩屈服强度超过 1000 MPa,均匀塑性大于 8%,杨氏模量超过 250 GPa;虽然导电性和导热性较纯铜降低,但与许多常用的 Cu 合金相当(导热系数为 155.7 W/(m·K),电导率为 21% IACS)。 原位生成法通常利用球磨工艺将 Cu 粉、W 粉、 C 粉机械合金化,在随后压制烧结的过程中一步实现增强体颗粒合成和块体成型,在 W-C 反应体系中,可能发生3种反应:2W+C→W2C、W2C+C→WC、W+C→WC,这与反应物比例差异以及球磨混粉时间有关,通过适当延长球磨时间,可以使 Cu 和W 在球磨粉末中得到细化和均匀化,从而增大 W和 C 的接触概率,促进 WC 形成,提高材料硬度。但随着球磨时间延长,位错密度的积累和晶界含量的提高带来电子散射,恶化导电性能。 Yusoff将 Cu、 W 和 C 元素粉末进行不同球磨时间的机械合金化并冷压烧结,在球磨 20 h 时,复材硬度达到 120 HV,电导率保持在 80%IACS,当进一步延长球磨时间至40 h 时,硬度提高到 140 HV 以上,但电导率迅速降低至 50%IACS;俄罗斯科学院的 Vidyuk发现经过 10 min 球磨和 980℃ SPS 烧结,W 完全转化为WC,复合材料抗拉强度达到 330MPa,电导率为24%IACS。 随着 WC 陶瓷颗粒增强铜基复合材料制备工 艺的成熟,越来越多学者材料的高温性能。 Wang将铜粉和 WC 粉末通过球磨进行机械合金 化,采用爆炸压实法制备 Cu-9%WC(体积分数)复合材料,样品的电导率为 86%IACS,硬度为 170 HV,且软化温度高达 627 ℃;Zhou 等研究了不同热压烧结温度对复合材料性能的影响。 随着温度的升高,纳米 WC 颗粒在基体中的分布更加均匀,材料的致密度提高,烧结温度达到 1100℃时,复合材料的抗拉强度达到 425 MPa,电导率达到 90%IACS,硬度达到 150 HV。此外,由于纳米 WC 颗粒的热稳定性以及对位错和晶界的钉扎作用阻碍了回复再结晶,该复合材料还表现出优异的耐 800℃高温软化性能。 Han 等采用间歇电沉积和放电等离子烧结技 术制备了具有高热稳定性的 WC 弥散增强 Cu 复合材料,设计了 Cu 包层 WC 结构,解决了 WC 纳米颗粒团聚问题,WC 纳米颗粒均匀分布在 Cu 晶粒内和Cu 晶界处,这种特殊的微观结构能显著提高复合材料的热稳定性。WC 纳米颗粒引起的 Orowan 强化和晶粒细化提高了复合材料的强度,但由于 WC 颗粒在晶界处的分布引起的应力集中导致了复合材料伸长率降低。 碳化钼 陶瓷为灰色六方晶体,具有较高熔点、高硬度和弹性模量、高热膨胀系数、良好导电性、热稳定性和机械稳定性和很好抗腐蚀性等特点。因此,M o 2 C 作为颗粒增强体可以减少铜基复合材料的热失配,提高其力学性能,并且 M o 2 C 颗粒不会显著降低铜基复合材料的电导率。此外,M o 2 C 是一种有效的金属基体相晶粒生长抑制剂,因此对铜基复合材料的高温力学性能有显著提升。 Bian 等将 Cu-19.2%Mo-1.2%C(质量分数)(对 应 Cu-20%M o 2 C 体积分数) 混合物通过球磨进行机械合金化(球磨时间为 60、84 和 120 h),随后对混合粉末进行热压烧结,得到原位纳米 M o 2 C 颗粒增强Cu 基复合材料,研究了合金化时间对材料显微组织演变和性能的影响。 随着球磨时间的延长,Mo 和 C的接触概率提高,这促进了 Mo 和 C 在随后烧结过程中的冶金反应,生成的 M o 2 C 空间群逐渐由原始向P63/mmc 演化,硬度也随之提高了 63.6%。经过 120 h球磨的复合材料硬度达到 112 HV, 同时有 42%I-ACS 的电导率。 针对 M o 2 C 陶瓷颗粒增强铜基复合材料的高温 软化行为,Zhang 等采用粉末冶金和轧制工艺制备了 M o 2 C 颗粒弥散增强铜基复合材料,系统研究了 Cu-xM o 2 C 复合材料(x质量分数为2%、5%、7%)的微观结构、力学性能、电导率和抗软化性能。 M o 2 C 颗粒分散,并与铜基体形成良好的结合界面。轧制变形显著提高了 Cu-M o 2 C 复合材料的密度、硬度和电导率。随着 M o 2 C 含量的增加,复合材料的电 导率降低,力学性能提高。 当 M o 2 C 质量分数超过5%时,材料的力学性能显著降低。主要原因是M o 2 C 颗粒的聚集导致应力集中,加速裂纹扩展。轧制态 Cu-5%M o 2 C(质量分数)复合材料的抗拉强度为 405.3 MPa,硬度为 130.7 HV,电导率为 88.4%I-ACS。退火后的 Cu-5%M o 2 C 复合材料的位错密度明显降低,伸长率由 3.3%提高到 19.1%。退火态复材的软化温度随着 M o 2 C 含量的增加而提高。 Cu-2%M o 2 C(质量分数,下同)、Cu-5%M o 2 C 和 Cu-7%M o 2 C复合材料的退火软化温度分别为 680、770 和 805℃。软化温度的提高是由于 M o 2 C 颗粒的加入,使其具有稳定的微观结构和尺寸。这些 M o 2 C 颗粒在高温下不易粗化,抑制了晶粒的生长。 Zhang 等还研究了 M o 2 C 颗粒增强铜合金的性能,采用粉末冶金法制备了 M o 2 C 颗粒增强 Cu-1Cr 和 Cu-1Cr-0.19Zr(质量分数,%)复合材料。 分散的 M o 2 C 颗粒改善了 Cr沉淀析出过程,促进了非均质形核。CuCrZr-5M o 2 C 复合材料的抗拉强度、伸长率和电导率分别为 474.9 MPa、33.7%和 82.9% IACS。M o 2 C 颗粒通过钉扎晶界有效增强了材料的高温软化性能。CuCr-5M o 2 C 和 Cu-CrZr-5M o 2 C 复合材料的软化温度分别高达 810 和855℃。 碳材料在人类社会发展过程中有悠久的历史, 得到了广泛应用。由于其具有多种化合价,故能形成多种维度不同的同素异形体,包括金刚石、碳纳米管、石墨烯、富勒烯、碳纳米纤维等。上述的各种碳纳米材料,尤其是石墨烯和碳纳米管,具有良好的本征性能,是实现超高导电铜基复合材料的理想增强相。 碳纳米管(CNTs)是空心圆柱纳米结构,由单层 原子厚的石墨烯从特定和离散的角度(手性)卷曲成的一个无缝圆柱体, 独特的结构使 CNTs 展现出像金属和半导体一样的性质。CNTs 中以弹道传输的方式传导,具有很大的电子平均自由程。同时 CNTs具有优异的力学性能,其抗拉强度可达 200 GPa,弹性模量可达 1 TPa 以上。碳纳米管具有的优良导电导热性能和力学性能使其具有提高铜基体力电性能的潜力。 目前碳纳米管增强铜基复合材料多采用粉末冶 金法制备,其过程可以分为复合粉体制备和复合材料成型两个阶段。 首先通过机械球磨、纳米尺度 分散、分子水平混合、胶体混合等方法得到复合粉末,随后通过冷压烧结、真空热压烧结、放电等离子烧结得到复合块体并结合挤压、轧制和热压扭转等获得高致密度的块体复合材料。 Nayfeh 等改进了压铸法,制备出 CNT 分散均匀 的 CNT/Cu 复合材料,测得的电导率最大值达 113%IACS。Uddin采用球磨混合和热压烧结方法制备了碳纳米管增强纯铜及青铜合金(Cu-S-Zn-Ni)复合材料。与纯铜相比,铜基复合材料的硬度提高了47%,而青铜复合材料的导电性比纯合金提高了20%。Hong 等首次提出基于液相混粉的分子水平混合法,流程如图16 所示。

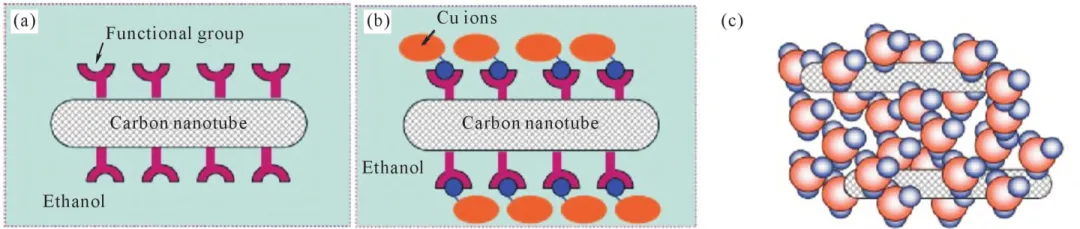

图16 碳纳米管/铜复合粉末的分子级混合过程:(a) 在乙醇中制备官能化稳定的碳纳米管悬浮液,(b) 溶解铜盐,如 Cu(CH 2 COO) 2 , 并将 Cu 离子附着在碳纳米管表面的官能团上,(c) 通过加热使溶剂蒸发

首先将碳纳米管粉末分 散在乙醇中,通过将官能团附着在碳纳米管表面,使碳纳米管之间的静电斥力克服范德华力,使其不会相互吸引而团聚,在溶剂中形成稳定的悬浮液。其次,在碳纳米管悬浮液中溶解一种含有铜离子的盐,通过超声处理使 Cu 2+ 在悬浮的碳纳米管中分散,并促进 Cu 2+ 与碳纳米管表面官能团之间的反应,然后在空气中加热使溶液干燥,同时使 Cu 被氧化形成粉末。最后还原获得化学稳定的复合粉末。使用这种工艺获得的 CNTs/Cu 复合粉末中碳纳米管分布均匀,且主要位于铜粉末内部而不是其表面,并且碳纳米管和 Cu 之间的界面强度高。 固化成型得到的 CNTs/Cu 复合材料,增强相分布均匀,抗拉强度、屈服强度、杨氏模量达到 540 MPa、460 MPa、135 GPa(纯铜分别为 340 MPa、150 MPa、80 GPa),证实了分子水平混合法能有效提高 CNTs 在 Cu 中的分散性,这种方法后续得到了广泛应用。 对于碳纳米管增强铜基复合材料的高温性能, Jenei比较了纯铜样品和高压扭转铜碳纳米管复合材料中超细晶组织的热稳定性。研究发现,在 Cu粉末中加入 CNTs 可以阻止再结晶,从而提高 Cu基体中超细晶微观结构的稳定性,因此在 27~727℃,添加 CNTs 对 Cu 的硬度有总体的改善作用。 Liu 等 研究了具有良好强度和延展性的 CNTs/Cu 纳米复合材料的高温力学性能和失效行为。在 300℃时,变形机制受管扩散机制控制;在 500℃时,变形机制受晶格扩散机制控制。随着温度升高,失效行为由碳纳米管基体的界面剥离转变为 Cu 基体破坏。在室温和高温下,CNTs 都在断裂表面上被拉出,但形貌不同。这一结果为设计用于高温应用的铜基复合材料提供了思路。 综上所述,在已有报道中,通过将碳纳米管与 Cu 复合大幅提高了材料的室温力学性能并兼具高的导电性。在高温条件下,一定含量的碳纳米管增强体可以对晶粒生长有效抑制,且其限制长大的效果优于富勒烯和石墨烯。 然而,CNTs/Cu 复合材 料在耐热方面还有以下瓶颈:①碳纳米相抗氧化温度较低(400~500℃),高温下易发生结构损伤或烧蚀;②较弱的范德华力结合容易造成界面脱粘,进而恶化复合材料的力学性能;③铜和碳纳米管的热膨胀系数和弹性模量不同, 因此在高温下应力分布不均匀,在碳纳米管尖端产生应力集中,易萌生裂纹。目前仅有的报道中, 碳纳米管增强 Cu 基复合材料的高温(300℃)抗拉强度不超过 200 MPa。 石墨烯(graphene)是一种以 sp 2 杂化连接的碳原 子紧密堆积成单层二维蜂窝状晶格结构的新材料,密度约为 2.2 g/cm 3 ,其理论抗拉强度达 130 GPa,弹性模量达 1.1 TPa,热导率约为 5000 W/(m·K),是铜基复合材料的理想增强体。并且石墨烯和铜两种材料在载流子迁移率和浓度两方面具有极好的互补特性,铜本身具有优于石墨烯的载流子浓度,而悬空单层石墨烯的载流子迁移率又比铜高出 4~5 个数量级。 因此,石墨烯/铜复合材料的出现实现了铜对石墨烯的电子掺杂,通过石墨烯与铜之间的复合与协同效应实现导电性能的提高。 近年来,随着制备工艺 优化和应用的低成本化,石墨烯有望解决传统陶瓷增强相在功能性能方面的局限性,获得结构功能一体化的高性能铜基复合材料。 制备 Gr-Cu 复合材料时,良好的分散性界面结 合是提高综合性能的保证。传统的机械球磨法会引发石墨烯表面缺陷程度的提升, 造成其结构发生部分破坏。分子级混合法(molecular level mixing, MLM)可改善制备复合粉体时破坏石墨烯结构及发生氧化的问题,防止石墨烯在范德华力作用下发生团聚,且改善了石墨烯与金属基体之间的接触界面,极具发展前景,制备流程如图17 所示。 图17 RGO/Cu 纳米复合材料的制备工艺示意图:(a) 原始石墨,(b) 用 Hummers 方法制备氧化石墨烯,(c) 铜盐在氧化石墨烯溶 液中的分散,(d) 在氧化石墨烯上将 Cu 离子氧化为 Cu 氧化物,(e) 氧化铜和氧化石墨烯的还原,(f) 烧结还原氧化石墨烯 /Cu 纳米复合粉体

方法利用石墨烯 衍生物,如 GO 表面官能团的吸附作用,吸附溶液中Cu 2+ ,经过超声、磁力搅拌、加热、干燥后,在还原气氛下还原得到铜纳米颗粒在石墨烯表面的均匀负载和形成紧密的界面结合。

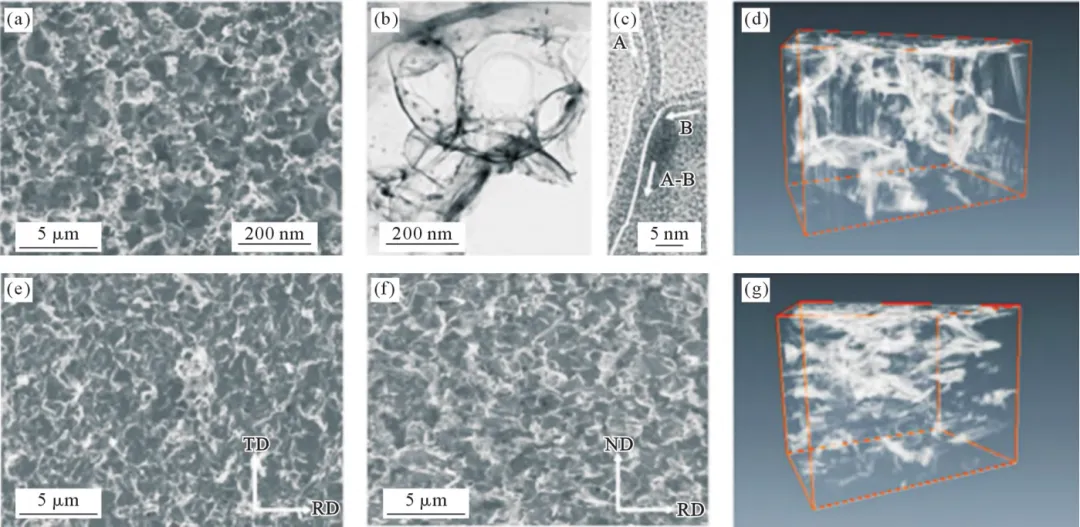

Huang 等 通过 MLM 和 SPS 法制备了还原氧化石墨烯(reduced graphene oxide, RGO)/Cu 纳米复合材料,增强相体积分数为2.5%,复合材料的弹性模量、屈服强度和抗拉强度分别为 131 GPa、284 MPa 和 335 MPa,相比纯铜分别提高了 30%、80%和 30%。 Chen采用 MLM 法和 SPS工艺制备了石墨烯含量不同的铜基复合材料,结果表明,随着石墨烯含量增加,强化效果先增强后减弱,电导率逐渐降低。当石墨烯体积分数为 0.6%时,复材硬度、抗拉强度、电导率分别为 1.7 GPa、500 MPa、88%IACS。 原位合成法将固体碳源粉末或气体碳源与铜粉 混合,通过一定处理过程使粉末之间发生物理化学反应,然后在铜基体内部生成细小均匀的石墨烯增强体,从而形成石墨烯/铜复合粉体,再通过冷压烧结、热压烧结或者 SPS 烧结成型。 Chen等以聚甲基丙 烯酸甲酯( PMMA )为固体碳源,在片状铜粉上原位 生长石墨烯, 再通过真空热压制备了结构完整的石墨烯,均匀分散在 Cu 基体中的 Cu-0.95%Gr(质量分数)复合材料,屈服强度为 144 MPa,抗拉强度为274 MPa,分别比纯铜增加了 177%和27.4%。 Li 等 以甲烷作为碳源通过 CVD 法在铜粉表面生长少层高质量石墨烯,并通过真空热压、热挤压、冷拉等工艺制备石墨烯/铜基复合材料。石墨烯与铜基体形成网状互穿结构,协同提高了复合材料的力学性能和电学性能,拉伸至 1 mm 的复合丝抗拉强度和电导率分别达到 573.3 MPa 和100.5%IACS,实现了铜基材料性能的突破。 Zhang 等以蔗糖作为固体碳源,通 过原位生长、热压烧结、热轧等工艺制备三维网络构型石墨烯增强铜基复合材料,显微结构如图 18 所示,其强度和导电性能均大幅提升,分别为 319 MPa和 103.4%IACS。

图18 3D-GLNN/Cu 复合材料蚀刻 Cu 后 3D-GLNN 的 SEM 及 TEM 图像:(a~b) 热压 3D-GLNN/Cu 复合材料 3D-GLNN 的 SEM 及 TEM 图, (c) 3D-GLNN Y 型互连区域 HRTEM 图像, (d, g) 热压及热轧 3D-GLNN/Cu 复合材料 3D-GLNN 的 FIB-3D 重构结果, (e~f) 热轧 3D-GLNN/Cu 复合材料 3D-GLNN 沿 TD-RD 及 ND-RD 平面的 SEM 图像

原位合成法制备的复合材料确保 增强体在铜基体内部生成和生长, 与铜基体界面结 合良好,可有效保证石墨烯的均匀分散。上海交通大 学张荻院士团队通过石墨烯直接与铜箔复合,嵌入铜基体中的石墨烯片可提供复合材料内局部超高导电性,其电导率高达 117%IACS,但由于石墨烯与铜箔表面的界面结合远远低于复合粉体之间的界面结合,因此强度提升幅度很小。 近年来, 越来越多的学者开始石墨烯对铜 高温性能的增强。Wang 等提出了一种利用石墨烯锚定二维曲率铜晶界的策略,制备了 Gr/Cu 复合材料,并与石墨(GP)增强铜基复合材料进行对比。在室温至 450℃范围内, 两种复合材料的硬度基本相同,都明显高于纯铜;然而,在 450℃以上,Gr/Cu 复合材料的硬度显著提高,在 600℃时,其硬度仍保持在 60 HV,几乎是 GP/Cu 复合材料的 2 倍,这表明石墨烯在高温下对晶界运动和原子在晶界上扩散有显著的阻碍。 Nan 等在 Cu 基体中通过原位反应构建了三维石墨烯网络(3DGN),增强双晶晶界和三重结的稳定性。力学性能测试表明,3DGN/Cu 具有高达 0.9Tm 的优异热稳定性和高温维氏硬度,远高于纯 Cu 和二维还原氧化石墨烯纳米片增强的复合材料。在热轧变形过程中,3DGN 对具有高角度晶界的再结晶 Cu 晶粒具有较强的钉扎作用, 提高了晶内位错密度和低角度晶界的比例,从而保持了等轴晶粒形状和超细晶粒尺寸。 Yu 等通过电沉积、SPS 烧结和冷轧相结合的工艺制备了具有优异机电协同作用的 Gr/Cu 复合材料, 具有高电导率(94.1%IACS)和高屈服强度(485.1 MPa)。研究发现,300℃以下石墨烯片可以有效抑制垂直方向上的晶粒生长,Gr/Cu 界面有助于位错的湮灭,降低再结晶动力学,延缓晶粒生长。 03 高导耐热铜基材料的导电机制和高温强化机理

金属材料的电导与电子在费米面处的能态密度 和弛豫时间有密切关系。大量实验结果表明,其电阻率服从马西森定则: 式中,ρ 0 为杂质和缺陷对电子的散射引起的电阻率, 称为剩余电阻率,与温度无关;ρ L 为晶格振动或声子对电子散射引起的电阻率,称为本征电阻率,依赖于温度。 综上,本征电阻率由金属材料本身的晶格结构 和物理性能决定, 而剩余电阻率取决于金属基体中的异质原子的数量和分布以及缺陷的种类和密度,这些可以通过成分改变和工艺调整实现可控设计,以下从这两方面讨论提高铜基材料电导率的方法。 一方面要考虑合金体系中 由于引入固溶原子形成固溶体,破坏了溶剂原有的晶体点阵,使晶格畸变,从而破坏了晶格势场的周期性,增加了电子散射几率,增大电阻率,因此对于析出强化型铜合金,温度升高时导致的析出相回溶会恶化材料的导电能力;另一方面,在金属内部有大量空位、间隙原子、位错等晶体缺陷,引起点阵周期性破坏,增强电子散射,使金属电阻率增加,缺陷引起的电阻率增值 Δρ 通过下式表述: 在材料进行退火热处理时,回复过程中空位密 度降低,再结晶过程中位错密度降低,而晶粒长大使电子平均自由程增大,弛豫时间延长,因此通常退火热处理有望改善材料的导电性能。 除了上述普适性的方法外,针对铜合金和铜基 复合材料的电导率优化具有各自的特殊机制。在铜合金体系中,对电导率影响最大同时较容易调整的因素是固溶元素的存在形式,以固溶强化铜合金为例,如 Cu-Ag 合金,可以采用热处理、深冷处理等方法调控 Ag 的分布和形态,如通过固溶加时效的热处理工艺析出的第二相, 减小因固溶原子的电子散射而带来的残余电阻,提高电导率;或将高 Ag 含量的 Cu-Ag 合金在 300℃下进行退火热处理,冷变形时产生的富 Ag 纤维相局部收缩甚至断开,从而提高合金电导率;或采用液氮温度下动态塑性变形的方法获得由纳米孪晶和纳米晶粒组成的混合纳米结构,再结合后续时效析出有效优化导电性。 在铜基复合 材料体系中,传统的纳米陶瓷弥散增强体很难对导电性有正向影响。而对于具有优异导电性能的石墨烯和碳纳米管,界面是影响电导率的主要因素,同时通过优化界面结合,使电子可以在铜和纳米碳之间高效转移;或者通过设计构造铜与石墨烯的双相连续结构,可以构成额外的导电通路,提高电导率。 要依赖于温度,根据导电 实验,温度的变化对电子的运动产生影响,这是因为随着温度的升高,晶格点阵的离子的热振动增强,而且金属晶体中的异类原子、位错和点缺陷等使电子波受到散射,减低了金属的导电性。0℃和温度 T 下金属电阻率的关系为: 式中,α 被定义为电阻率温度系数,该公式一般在高 于室温下(>2/3ΘD,ΘD 为德拜温度)对大多数金属适用。 目前已有一些关于降低铜基材料电阻温度系数 的报道,其中多集中于铜基复合材料领域。虽然还未完全探明其影响机理,但研究重点调控基体与增强体之间的界面结合。如在 CNTs/CuCr 复合材料体系中,在碳铜界面处原位形成 Cr 7 C 3 ,强化界面结合同时减少多壁碳纳米管的非晶碳和缺陷来改善材料的电性能,所得复合材料电阻温度系数为0.00145 ℃ -1 ,较纯铜(0.00393 ℃ -1 )有显著降低。 类似的,沈阳金属所的刘畅通过磁控溅射和电沉 积两步法制备强界面相互作用的单壁碳纳米管/铜“芯壳”纤维,SWCNTs 纤维表面的含氧官能团与溅射的 Cu 原子之间形成了 Cu-O-C 键,显著地改善了铜与碳纳米管之间的界面结合,复材电阻温度系数为 0.00168℃ -1 。 对于高温服役材料,定义其高温强度与室温强 度的关系为: 式中, σ T 和 σ RT 分别为材料的高温和室温强度;ω(T) 为高温强度对室温强度的衰减系数,与材料本身的热稳定性和环境温度 T 有关。 因此,根据式(4),可以总结两点高温强化思路: ①提高材料的室温强度 σ RT ,以期在高温衰减后依然可以保持较高强度;②提高材料的热稳定性,尽可能削减高温对材料强度的弱化 ω(T),使力学性能获得较好的保持。 (1)通过较大的塑性变形等手段细化晶粒提高 晶界密度,阻碍位错滑移实现细晶强化。 (2)在冷变形过程中,使位错形核提高位错密度 同时使运动的位错交割发生相互作用实现形变强化。 (3)在合金体系中引入固溶原子造成晶格畸变、 偏聚形成柯氏气团,与位错交互作用,阻碍位错运动实现固溶强化。 (4)在合金体系中,通过热处理获得析出相或在 复合材料中获得弥散相,钉扎位错阻碍其运动实现第二相强化。 对于思路②,首先要明确温度的升高是一个热 激活过程,高温环境带来了更高的能量输入,因此有些在室温下无法发生的元素行为或缺陷行为在高温下可以跨越能垒, 这些微观成分和结构的变化对高温强度产生了影响。以下从材料高温下的扩散行为和晶界行为来分析其高温力学性能特点和强化机理。 对于沉淀强化合金,通常是利用 固溶-时效的热处理工艺获得第二相粒子析出,这一现象的本质在于温度变化带来的元素溶解度变化以及高温下元素扩散。在高温下,固溶原子的溶解度提高。且根据扩散系数表达式: 式中,D 为元素扩散系数; D 0 为扩散常数;Q 为扩散 激活能;T 为温度,可知高温下元素扩散速率更快,因此析出相发生回溶,弥散的第二相粒子密度大幅度降低,粒子间距 L 增大。 式中,τ 为位错绕过颗粒所需要的临界切应力增量; L 为第二相粒子间距;r 为第二相粒子半径,可知不稳定的第二相颗粒在高温下 L 增大,使强化效果减弱。 因此在铜合金体系中进行成分设计时,应当使析出相具有较好的高温稳定性,如在 Cu-Cr-Nb 系合金中,Cr 2 Nb 相在超过 1600℃时仍是稳定的;在铜基复合材料体系中,选择具有高温稳定性的纳米陶瓷颗粒与铜复合,如 WC、Mo 2 C 等,这些稳定的颗粒在铜基体中弥散分布,在高温下保持良好的 Orowan强化效果。 位错是晶格点阵中原子和 空位按照一定规律排列形成的一维缺陷。随着温度的升高,原子和空位的能量升高,达到扩散激活能,伴随着原子和空位的扩散,位错发生运动,主要在以下两个方面对材料力学性能造成影响:①温度的提高带来了(动态)回复和(动态)再结晶,当温度升至0.3~0.5Tm,伴随着原子和空位的运动,同一滑移面上的异号位错相互吸引而抵消;当温度升高至再结晶温度时,位错密度大大降低,同时冷变形时相互缠结的位错在扩散作用下发生重排,相互作用减弱,降低了位错强化的效果。②位错攀移所需的空位扩散激活能较大,通常室温下靠热激活无法实现,但若加热到一定温度,这些位错会通过攀移离开原来的滑移面,在位错之间的相互作用下沿纵向排列,此时通过第二相颗粒钉扎位错阻碍滑移而产生的 Orowan强化效应降低。这两种由于原子及空位扩散导致的位错行为是高温强度降低的重要原因,在进行材料设计时应该予以考虑。 与室温下材料晶界强度大于晶内强 度不同,在高温条件下,晶界强度显著下降,低于晶内强度,相邻两晶粒会沿着晶界发生滑动,这意味着高温下晶界是材料易失效的位置。相较于合金体系,设计制备复合材料可以更好地解决这一问题,通过高性能增强相强化晶界是合理有效的高温强化机制。 其中对增强相分布的设计至关重要,将增强相 分布于晶界处并通过反应结合提高界面强度,有效防止高温下增强体与基体间的界面强度因界面上的空位偏析而降低,如在晶界分布的六方氮化硼纳米片与铜界面处引入氧原子协调的界面结构,可在制备过程中引入富氧的非晶过渡层,显著稳定晶界、提高其高温强度并钉扎位错,保持基体的应变硬化能力。 点阵结构为面心立方的铜具有较 低的晶界自扩散激活能,因此在高温环境下,晶粒发生严重的粗化长大,细晶强化效果消失。针对这一问题,考虑钉扎晶界,限制迁移,一方面,合金可以通过热处理工艺使溶质原子在晶界处偏析继而产生团簇或者沉积,形成第二相;另一方面,设计制备复合材料可以通过外加或者原位自生在晶界处产生增强体,二者都可以提供 Zener 钉扎效果,阻碍晶界迁移,显著限制晶粒长大,提高高温强度。如在 Cu/WC复合材料中,纳米 WC 颗粒对晶界的钉扎作用使该复合材料表现出优异的耐 800℃高温软化性能。 式中,P 为 Zener 钉扎压力;f 为第二相体积分数;r 为第二相半径;γ 为晶界能量。可知钉扎晶界的效果受第二相的体积分数和尺寸影响,如在 Cu/TiB 2 复合材料中,随 Ti B 2 颗粒的增加晶粒尺寸变小。具有大面厚比的片状纳米颗粒在垂直于片层方向上具有较球形颗粒更强的 Zener 钉扎力,从而可以有效限制在此方向的晶界移动,提升组织的热稳定性。 在多晶金属中,由于晶粒取向不 同,变形具有不均匀性,在外力作用下处于有利位向 的晶粒首先发生滑移,而多晶体的每个晶粒处于其 他晶粒包围之中,为保证基体的连续性,晶粒之间的变形必须协调一致,为使相邻晶粒协调变形,需要更大的外力使取向并非最有利的滑移系也能开动。 然 而在高温条件下,多晶金属将会出现新的变形机制—晶粒旋转,在外力作用下,取向较好的晶粒首先开始滑移,而取向较硬的晶粒将旋转到有利的取向并发生滑移,这导致了材料高温强度的下降。 针对由 晶粒旋转导致的材料高温强度降低,考虑将增强相分布于晶界上,并通过成型变形工艺在三维空间形成连续或准连续的“包覆”结构,可以有效束缚晶粒、阻碍晶粒旋转。 Ma 等制备了具有 BNNSs-AlN-Al 过渡界面的二维 BN 纳米片增强 Al 基复合材料,有效地限制了高温变形过程中晶粒的旋转,促进了 Al晶粒的晶内协调塑性变形,使材料的高温抗拉强度大幅提高,该研究为耐热铜基复合材料的晶界控制提供了思路。 综上所述,根据高温强化机制,在设计耐热铜材 料时,应当充分考虑基体合金元素的扩散规律、位错运动规律和晶界行为。综合考虑材料的室温强度设计及晶界组织等的热稳定性设计, 从而达到优化高温力学性能的目的。 04 总结与展望

随着复杂服役环境对材料性能严苛的要求,高 导耐热性能是铜基材料未来的发展方向,开发出室温抗拉强度不小于 800 MPa、屈服强度不小于 600 MPa、电导率不小于 80% IACS 和抗高温软化温度不低于500℃的高强高导高耐热铜材料已成为国内外研究者的重要目标。 对于铜合金,Cu-Ag 系合金兼具优异的室温力 学性能和导电导热性能, 但对其高温力学性能及抗高温软化能力缺乏合理有效的设计,该体系的高温性能有待加强;Cu-Ni-Si 系合金的强度较高,但是由于固溶的 Si 原子对铜基体较为严重的损伤以及析出相的高温不稳定性,需要进一步优化合金的电子传导和高温性能;Cu-Cr-Zr 系合金具有较好的综合力电性能,但目前其高温(450℃以上)力学性能和抗蠕变性能还无法达到要求;新兴的 Cu-Cr-Nb 系合金具有较高的室温和高温力学性能、良好的电导率以及优异的高温蠕变性能和疲劳性能,但由于其特殊的多级复合强化设计,相关的强化机理目前尚未完全明确,这也是后续研究的方向。 此外,考虑 Cu-Cr-Nb 合金特殊的服役环境及其中各合金化元素熔点差异,熔炼铸造难度大,因此今后另一主要研究方向在于开发短流程、低成本制备工艺;Cu-Al 2 O 3 系合金拥有出色的高导耐热性能,但由于高温下强化相与基体间变形不协调导致的应力集中使合金塑性和低周疲劳性能较差;此外目前该体系制备工艺复杂,性能的稳定性还有待加强,因此探索其高效、低成本的生产制备工艺也是当前研究的重点。 目前,对于铜合金的研究已经从简单的成分设 计、变形及热处理工艺设计等变为深层次的微观结构设计,研究发现,与普通的均质结构相比,一些特殊结构设计如多级或仿生异质结构等对提高铜合金综合性能有显著效果。 Shi 等探索铸态合金中高度发达的枝晶多级体的多尺度微结构遗传,可控制备出一种具有多级纤维层片(hierarchical fibrous lamellar, HFL)异质结构(类似于贝壳、竹子的微观组织)的CuCrZr 合金,这种创新的 HFL 异构设计可以促进跨尺度相互作用以及具有优异仿生属性的多重协同机制,实现了创纪录的高强度-高延展性-高导电性结合。 殷喆采用表面机械研磨处理(surface mechan ical attrition treatment, SMAT) 方法在纯铜及不同层错能的铜铝合金中获得梯度结构,梯度结构的存在有效提高了材料强度,同时其塑性得到较好保持。 对于铜基复合材料,在高导耐热领域具有独特 的优势,但也面临着挑战。目前比较常见的陶瓷增强相主要有零维颗粒和一维晶须,其中零维颗粒的强化效果与其曲率半径和体积分数成正比,增强效果依赖于较小的陶瓷颗粒尺寸(<100 nm)以及密集分布,易造成晶界附近的应力集中引发材料提前断裂;一维的晶须或者短纤维增强相可大幅提高室温强度,但由于难分散、界面结合和变形协调性差等问题易引发高温下增强相与基体之间发生界面脱粘失效,无法充分发挥载荷转移强化。 传统颗粒和纤 维增强铜基复合材料高温下普遍表现为 300℃以上随温度升高韧性快速下降的性能瓶颈。碳纳米材料如一维的碳纳米管和二维的石墨烯由于抗氧化温度较低(400~500℃)且与铜基体的界面结合为较弱的范德华力,不适用于高温服役条件。 因此,发展新的 增强相和构型是解决上述难题的有效途径。如近年来流行的三元层状碳(氮)化物陶瓷材料——MAX相,独特的原子结构和键合特性使其兼具金属和陶瓷的性能优势。MAX 相具有较好的机加工、优异的抗损伤容限和高的抗氧化温度(>1000℃)和高温力学性能,并且其与铜基体之间具有极佳的浸润性,有望成为铜基复合材料理想的高温增强相。 此外,增强体构型研究是设计制备复合材料的重点 之一,研究发现简单的均匀构型实际上不能最大程度发挥不同组分之间协同、耦合和多功能响应机制,通过成分和工艺的调控可以实现非均匀构型的可控制备,如网络构型、梯度构型、叠层构型、谐波构型等,有效协同提高材料的强韧性能、力电性能,如三维石墨烯网络增强铜基复合材料、梯度 WC X 陶瓷颗粒增强 W-Cu 复合材料都实现了高强高导耐热的综合性能。 铜基材料是国民经济发展不可缺少的基础材 料,是科技进步和国防建设所需的战略性材料,也是高技术竞争的关键领域。我国作为铜材产量和消费量居世界首位的材料大国,目前各种高性能铜合金材料严重依赖进口,因此开发先进铜材料及其高效、短流程制备加工新技术对促进战略新兴产业发展、推动我国向材料强国迈进具有重要的支撑作用。 《2023-2029 年中国铜基新材料行业市场供需态势 及发展前景研判报告》及《新材料产业发展指南》等文件明确指出高强高导高耐热的高性能铜基材料是新一代信息技术、先进轨道交通装备、航空航天装备、节能与新能源汽车等高新技术领域的关键基础材料之一,其对众多产品集成化、功能化、微型化、轻量化、节能化、可靠性等实际应用需求具有不可替代的重要意义。 相信随着材料科学、物理学、化学、数学、计算机科学等多学科的发展和交叉融合,在未来高导耐热铜材料的研究领域, 将理论计算与实验设计相结合、实验研究与工业生产相结合,多角度展开攻关,会实现高导耐热铜的创新化、产业化、自主化,在该领域领跑世界。 声 明: 文章内容来源于 传递多一点的 洞见热管理 。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!

图13 3%(Ti B 2 +TiB)/Cu: (a~b) SEM 像,(c~d) TEM 亮场像及 SAED 图谱